その他の情報

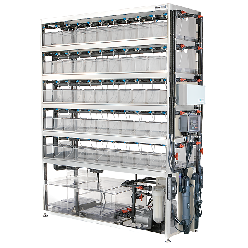

- ・電磁流量計とPFCコントローラによるフィードバック制御方式のため、追従性の良い安定した流量制御が行える。

・ポンプの回転数と吐出量は比例関係にあるため、高精度で幅広い範囲の流量制御が可能。

・回転数をあげることで配管内のエアー溜りを強制的に排出することができる。

・レシプロポンプに比べエアーチャンバーが不要で、構成機器が少なく配管の取り回しもシンプルになり、イニシャルコストの低減が図れる。

・GM-J型の摺動部品は耐摩耗性に優れているため、一軸ネジポンプに比べて部品交換のサイクルが長く、維持費が安くなる。また、構造がシンプルで、保守点検の手間も省ける。

動画

製品カタログ・資料

- 次亜無脈動注入ポンプ&システム GM-Jシリーズ

ファイル形式:pdf ファイルサイズ:0.71MB次亜無脈動注入ポンプ&システムは、従来のレシプロポンプでは不可能だった「ガスロックレス・無脈動・追従性・イージーメンテナンス」を実現しました。 機器構成は、《次亜塩素酸ナトリウム移送専用設計のケミカルギヤポンプGM-J 型》《PFC コントローラFP-36 型・電磁流量計・インバータ・背圧弁》により、流量フィードバック制御方式を採用、機器構成がシンプルで安定した制御が行えます。 また、配管・電気工事施工・貯留タンクの液量管理・通信機能などの追加設備も拡張可能です。

関連製品カタログ・資料

会社情報

弊社は豊富な品揃えで、あらゆるご要求仕様にお答えするケミカルポンプの総合メーカーです。長年の経験と実績に基づいた確かな技術力で、半導体、医療、表面処理、水処理施設などをはじめとした様々な分野のニーズにお応えします。液体の移送・制御に関するご用命ご相談は、まず当社へご一報ください。

株式会社イワキ

〒 101-8558 千代田区神田須田町2-6-6 ニッセイ神田須田町ビル

電話 : 03-3254-2931

https://www.iwakipumps.jp詳細はこちら