SKF SEAL JETで迅速、容易に試作シールを製作

2015/10/21

日本エスケイエフ株式会社

2015年9月24日、スウェーデン、ヨーテボリ:SKFは本日、シールの試作品製作ができる最新のSKF SEAL JETを発表しました。

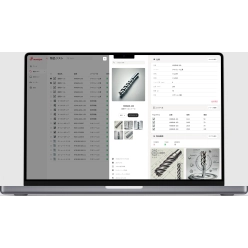

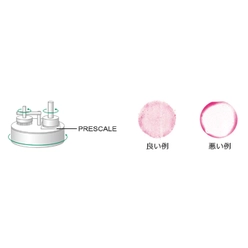

この技術によってシールを迅速かつ容易に切削加工できるので、製品開発時の試作品または少量の代替品の製作に最適です。SKF SEAL JETで作られたシールは、射出成形等のように、大量生産技術を用いて製作したものと寸法および特性は同じです。

「お客様は、実際の条件下で試験が可能な完全に機能する試作品を必要としています。」と、SKFのフルイドシール研究開発のディレクター、Thomas Schwarzは語っています。「SKF SEAL JETを使って製作したシールは、実際の使用条件での試験に十分に耐えることができます。」

SKF SEAL JETは、そもそも短期間でシール交換を実現できるように独自開発されたものです。そのスピードと柔軟性が、製品開発にとって貴重な試作品製作ツールとしての一面も作り出しました。オフハイウェイ、シリンダー、工作機械、食品機械などの業界で使用されるロッドシールやピストンシールのような動的油圧シールの製作に広く使われています。

今日でも、多くの試作シールは、試作用の金型を用いて作られています。この過程では、シールが完成するまでに4、5回の金型製作の繰り返しが必要なため、コストと時間がかかります。それに比べて、SKF SEAL JETは、試作シールを正確な寸法に迅速に加工できるので、はるかに高速です。

複数の基本となる技術が、SKF SEAL JETの成功の要因になっています。最も重要なのは、ポリウレタンやゴムなど、シールに使用する柔らかい素材を加工する機械の性能です。特殊な切断刃設計、慎重なプロセス制御および独自の「チップ除去」システムを組み合わせて可能になります。

「加工チップは、高弾性であり、ツールを損傷する可能性があります。チップの除去は、非常に重要です。」とSchwarzは述べています。

同時に、SKFは広範囲な素材を独自に開発し、豊富な特性を備えたシール製造を可能にしています。これらには、表面粗さなどシールの重要な特性を実現することが求められています。

この方法を用いて、通常は、外径が600mmまでのシール製作が可能ですが、非常に小型であったり1個であっても、また、特殊な溶接技術を用いてより大きく、直径が最大4,000mmの非常に大型の製品を作ることができます。非標準サイズのシールでも生成可能であることが、まさに柔軟性と言えます。

ところで、選択的レーザ焼結(SLS)と熱溶解積層法(FDM)のような3Dプリント技術が、試作品製作に大きな進歩をもたらしていますが、シール開発にまでは及びそうもありません。利用可能な材料の選択肢が少なすぎることも理由のひとつですが、シールの試作品は、完成品と同等の品質になり、フィールドテストに耐える必要があります。3Dプリントの技術を用いて作ったシールには、十分に強固な物理的特性がありません。

【お問合せ】

日本エスケイエフ株式会社:マーケティング部

tel: 045-478-2700

e-mail: skf.japan@skf.com

www.skf.jp

この技術によってシールを迅速かつ容易に切削加工できるので、製品開発時の試作品または少量の代替品の製作に最適です。SKF SEAL JETで作られたシールは、射出成形等のように、大量生産技術を用いて製作したものと寸法および特性は同じです。

「お客様は、実際の条件下で試験が可能な完全に機能する試作品を必要としています。」と、SKFのフルイドシール研究開発のディレクター、Thomas Schwarzは語っています。「SKF SEAL JETを使って製作したシールは、実際の使用条件での試験に十分に耐えることができます。」

SKF SEAL JETは、そもそも短期間でシール交換を実現できるように独自開発されたものです。そのスピードと柔軟性が、製品開発にとって貴重な試作品製作ツールとしての一面も作り出しました。オフハイウェイ、シリンダー、工作機械、食品機械などの業界で使用されるロッドシールやピストンシールのような動的油圧シールの製作に広く使われています。

今日でも、多くの試作シールは、試作用の金型を用いて作られています。この過程では、シールが完成するまでに4、5回の金型製作の繰り返しが必要なため、コストと時間がかかります。それに比べて、SKF SEAL JETは、試作シールを正確な寸法に迅速に加工できるので、はるかに高速です。

複数の基本となる技術が、SKF SEAL JETの成功の要因になっています。最も重要なのは、ポリウレタンやゴムなど、シールに使用する柔らかい素材を加工する機械の性能です。特殊な切断刃設計、慎重なプロセス制御および独自の「チップ除去」システムを組み合わせて可能になります。

「加工チップは、高弾性であり、ツールを損傷する可能性があります。チップの除去は、非常に重要です。」とSchwarzは述べています。

同時に、SKFは広範囲な素材を独自に開発し、豊富な特性を備えたシール製造を可能にしています。これらには、表面粗さなどシールの重要な特性を実現することが求められています。

この方法を用いて、通常は、外径が600mmまでのシール製作が可能ですが、非常に小型であったり1個であっても、また、特殊な溶接技術を用いてより大きく、直径が最大4,000mmの非常に大型の製品を作ることができます。非標準サイズのシールでも生成可能であることが、まさに柔軟性と言えます。

ところで、選択的レーザ焼結(SLS)と熱溶解積層法(FDM)のような3Dプリント技術が、試作品製作に大きな進歩をもたらしていますが、シール開発にまでは及びそうもありません。利用可能な材料の選択肢が少なすぎることも理由のひとつですが、シールの試作品は、完成品と同等の品質になり、フィールドテストに耐える必要があります。3Dプリントの技術を用いて作ったシールには、十分に強固な物理的特性がありません。

【お問合せ】

日本エスケイエフ株式会社:マーケティング部

tel: 045-478-2700

e-mail: skf.japan@skf.com

www.skf.jp