(新製品)SKF S1S油圧ロッドシール

2016/12/19

日本エスケイエフ株式会社

~新しいS1S油圧ロッドシールから可能な限り最高の性能を引き出すため、SKFのエンジニアたちは多大な研究調査と技術ノウハウをつぎ込みました~

良いシールなくして良い流体機器システムはあり得ません。油圧シリンダは長い間、建設工事での掘削、農業、林業などの過酷な運転条件下で高出力密度および高信頼性稼働を必要とするモーションアプリケーションに一般的に使用されています。しかし、油圧機械が正常に作動するか否かは、運動を行いながらコンポーネント内にオイルを保持する能力にかかっています。

シールに不具合が生じると、運転およびメンテナンスコストの増加、予定外のダウンタイムによる生産ロス、環境汚染、作業員の安全性リスクなど、多くの望ましくない事態につながりかねません。しかも、油圧システムのシールには多数の要件が課せられます。基本的な役割でさえ、最大400バール、時には400バール超の圧力で、温度が110 °Cを上回るような条件でもオイルを保持する能力というふうに、その厳しさは十分です。これに加えて、粉塵、化学汚染、コンポーネントに悪影響を与える負荷などによってすき間ができ、密封が困難になるといった作動環境下で、シール能力を保持せねばならないという任務も担っています。

ロッドシールは油圧機器の正常作動を守るために戦う、いわば前線の兵士です。同シールはその取り付け箇所 - 多くの場合、まさに動作側先端の側方からの負荷を最も受けやすい場所 - のために、システム内でも最も厳しい要件を突きつけられます。そしてこのような条件下で、オイルをシリンダ内に保持しつつ、最小限の摩擦でロッドの出入運動を可能にするという役割を担います。

SKFが流体機器用の広範なシールソリューションの一環として新しいロッドシールの設計に取りかかった当初から、クラス最高の製品を作り上げるためには研究開発および試験の集中的な取り組みが必要となることを、同社のエンジニアは認識していました。

この取り組みは、まず材料の選択から始められました。「無数のエンジニアリングアプリケーションにポリウレタンが使用されていますが、シールは全体のわずかなパーセントを占めるに過ぎません」とSKF流体機器システム用シール製品開発ヘッドのWolfgang Sweteは説明しています。「これは、材料のサプライヤーから供給される標準的な組成においては、シールの役割に適した性能特性が必ずしもバランスよく配合されているわけではないからです。」

SKFは市販の材料を使用して性能を妥協するのではなく、自社開発によるテイラーメイドの材料を活用することに成功しました。同社のECOPURポリウレタンは、シールアプリケーション用のプレミアムグレード素材として特別に開発されました。その他の製品における何十年もの経験から、この材料は卓越したシール性能を提供するための強度と柔軟性がバランス良く配合され、その耐摩耗性および耐久性によって長い使用寿命を確保することが実証されています。

同材料の特性は、SKFが新しいシールの最適形状を採用できたことにも重要な意味を持っています。実際のところ、SKF S1Sなどのシングルリップシールには複数の可動部があり、これらの運動によって微妙な相互作用が起こります。同氏は次のようにも述べています。「本来、シールは漏れの防止が主目的なのですが、ロッドシールというのはシール端からごく少量のオイルを逃す必要があります。このオイルが厚さ1µm以下の潤滑被膜を形成することによって、ロッドのスムーズな運動が可能になります。」潤滑被膜を正確にコントロールできるかどうかによって、シリンダの性能およびシールの寿命が影響を受けます。SKFは高度な有限要素解析を行い、広範な潤滑技術知識を応用して、潤滑被膜の最善のコントロール方法を突き止めました。この研究で明らかになったのは、シールリップ部の半径を小さくすると薄い被膜が形成され、流体を過剰に失うことなくスムーズな性能が得られるという事実でした。しかし、適正な硬度を持つ材料でなければ、このような小半径ではシールの耐久性の妥協につながりかねません。

潤滑被膜に影響を与えるのはリップだけにとどまらないと、同氏は指摘します。「ロッドがシリンダ内へ入るとき、シールのリアヒールが逆ポンプ効果をコントロールすることによって、潤滑剤が内側に戻ります。シール当該部の形状を最適化してこの効果を最大化することで、流体の全体的な損失量を低減して潤滑性能を保持することに成功しました。」

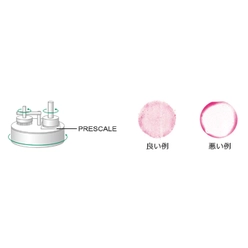

シールフロント部のU形溝によってシール端がシリンダと呼応して動き、運転中の表面の不完全性または歪みに対応します。この溝の寸法および形状も、運動するロッドに対するシールの摩擦特性に影響を及ぼします。設計が不適切なシールではスティックスリップ現象を呈する場合があり、運動が不規則になったり騒音が発生したりする恐れがあります。さらに、接触面のストレス過剰からシールの実用寿命に著しい影響が出ることも、SKFの分析によって明らかになりました。摩擦とシール性能とのバランスが適正な溝形状が達成されるまで、設計・有限要素解析・プロトタイプ試験というサイクルが幾度も繰り返されました。

「このような開発プロセスでは、常にシミュレーションと試験を組み合わせて行う必要があります」と同氏は述べています。「正しい有限要素解析技術と適切な材料モデルを使用することで実地試験の回数の削減はできますが、試験の必要性が完全に排除されることは絶対にありません。」同氏によると、実はシミュレーションと実地試験は相互補完の関係にあり、試験結果を見てエンジニアは微調整を行い、モデル技術を改善するのだということです。

S1Sの開発では、SKFは極めて要件の厳しい試験体制にシールをさらしました。プロトタイプは特別に製造された試験装置の中で、最大圧315バール、オイル温度110℃という条件のもと、何百キロメートルという距離に相当する運動を行いました。試験装置が試験中の摩擦力と漏れを測定し、試験が終了すると毎回各シールを注意深く測定して変形量を調べました。「軸受と異なり、シール寿命の予測に使用できる計算式はありません」と同氏は言います。「しかし、私どもは、シールが経験する歪みや変形が長期間の性能について重要なインジケーターとなることを知っています。」同氏と同氏が率いるチームにとって喜ばしいことに、 S1Sは、その他のメーカー各社のプレミアムシールとの比較試験において、3つの測定分野のすべてでクラス最高性能を達成しました。

製造技術も重要です。シール端およびU形溝は、ロッド運動中に設計通りの性能を発揮するよう、正確に成形する必要があります。また、静止中に圧力を封止するシール能力は、シール外側端およびシール取り付け部であるシリンダ溝との間の締まりばめの正確さに依存します。ここでもSKFは自社製造技術力の高さを活用することができました。これにより、プロトタイプの機械加工および少量生産から大量生産および標準部品用鋳型製造に至るまで多種多様なプロセスを使用して、極めて厳しい公差のポリウレタンコンポーネントの製造が可能となっています。

現在SKF S1S油圧ロッドシールは、標準外径が18から240mmという幅広い寸法展開で生産されています。また、同範囲外の寸法も常時追加されています。特殊なご要望に対しては、特殊寸法のシールの機械加工バージョンを提供できます。注文数によっては、同様に高度な製造技術力により、鋳型による生産へシームレスに移行することも可能です。

【お問い合わせ先】

日本エスケイエフ株式会社

マーケティング部

URL:www.skf.jp

TEL:045-478-2700

良いシールなくして良い流体機器システムはあり得ません。油圧シリンダは長い間、建設工事での掘削、農業、林業などの過酷な運転条件下で高出力密度および高信頼性稼働を必要とするモーションアプリケーションに一般的に使用されています。しかし、油圧機械が正常に作動するか否かは、運動を行いながらコンポーネント内にオイルを保持する能力にかかっています。

シールに不具合が生じると、運転およびメンテナンスコストの増加、予定外のダウンタイムによる生産ロス、環境汚染、作業員の安全性リスクなど、多くの望ましくない事態につながりかねません。しかも、油圧システムのシールには多数の要件が課せられます。基本的な役割でさえ、最大400バール、時には400バール超の圧力で、温度が110 °Cを上回るような条件でもオイルを保持する能力というふうに、その厳しさは十分です。これに加えて、粉塵、化学汚染、コンポーネントに悪影響を与える負荷などによってすき間ができ、密封が困難になるといった作動環境下で、シール能力を保持せねばならないという任務も担っています。

ロッドシールは油圧機器の正常作動を守るために戦う、いわば前線の兵士です。同シールはその取り付け箇所 - 多くの場合、まさに動作側先端の側方からの負荷を最も受けやすい場所 - のために、システム内でも最も厳しい要件を突きつけられます。そしてこのような条件下で、オイルをシリンダ内に保持しつつ、最小限の摩擦でロッドの出入運動を可能にするという役割を担います。

SKFが流体機器用の広範なシールソリューションの一環として新しいロッドシールの設計に取りかかった当初から、クラス最高の製品を作り上げるためには研究開発および試験の集中的な取り組みが必要となることを、同社のエンジニアは認識していました。

この取り組みは、まず材料の選択から始められました。「無数のエンジニアリングアプリケーションにポリウレタンが使用されていますが、シールは全体のわずかなパーセントを占めるに過ぎません」とSKF流体機器システム用シール製品開発ヘッドのWolfgang Sweteは説明しています。「これは、材料のサプライヤーから供給される標準的な組成においては、シールの役割に適した性能特性が必ずしもバランスよく配合されているわけではないからです。」

SKFは市販の材料を使用して性能を妥協するのではなく、自社開発によるテイラーメイドの材料を活用することに成功しました。同社のECOPURポリウレタンは、シールアプリケーション用のプレミアムグレード素材として特別に開発されました。その他の製品における何十年もの経験から、この材料は卓越したシール性能を提供するための強度と柔軟性がバランス良く配合され、その耐摩耗性および耐久性によって長い使用寿命を確保することが実証されています。

同材料の特性は、SKFが新しいシールの最適形状を採用できたことにも重要な意味を持っています。実際のところ、SKF S1Sなどのシングルリップシールには複数の可動部があり、これらの運動によって微妙な相互作用が起こります。同氏は次のようにも述べています。「本来、シールは漏れの防止が主目的なのですが、ロッドシールというのはシール端からごく少量のオイルを逃す必要があります。このオイルが厚さ1µm以下の潤滑被膜を形成することによって、ロッドのスムーズな運動が可能になります。」潤滑被膜を正確にコントロールできるかどうかによって、シリンダの性能およびシールの寿命が影響を受けます。SKFは高度な有限要素解析を行い、広範な潤滑技術知識を応用して、潤滑被膜の最善のコントロール方法を突き止めました。この研究で明らかになったのは、シールリップ部の半径を小さくすると薄い被膜が形成され、流体を過剰に失うことなくスムーズな性能が得られるという事実でした。しかし、適正な硬度を持つ材料でなければ、このような小半径ではシールの耐久性の妥協につながりかねません。

潤滑被膜に影響を与えるのはリップだけにとどまらないと、同氏は指摘します。「ロッドがシリンダ内へ入るとき、シールのリアヒールが逆ポンプ効果をコントロールすることによって、潤滑剤が内側に戻ります。シール当該部の形状を最適化してこの効果を最大化することで、流体の全体的な損失量を低減して潤滑性能を保持することに成功しました。」

シールフロント部のU形溝によってシール端がシリンダと呼応して動き、運転中の表面の不完全性または歪みに対応します。この溝の寸法および形状も、運動するロッドに対するシールの摩擦特性に影響を及ぼします。設計が不適切なシールではスティックスリップ現象を呈する場合があり、運動が不規則になったり騒音が発生したりする恐れがあります。さらに、接触面のストレス過剰からシールの実用寿命に著しい影響が出ることも、SKFの分析によって明らかになりました。摩擦とシール性能とのバランスが適正な溝形状が達成されるまで、設計・有限要素解析・プロトタイプ試験というサイクルが幾度も繰り返されました。

「このような開発プロセスでは、常にシミュレーションと試験を組み合わせて行う必要があります」と同氏は述べています。「正しい有限要素解析技術と適切な材料モデルを使用することで実地試験の回数の削減はできますが、試験の必要性が完全に排除されることは絶対にありません。」同氏によると、実はシミュレーションと実地試験は相互補完の関係にあり、試験結果を見てエンジニアは微調整を行い、モデル技術を改善するのだということです。

S1Sの開発では、SKFは極めて要件の厳しい試験体制にシールをさらしました。プロトタイプは特別に製造された試験装置の中で、最大圧315バール、オイル温度110℃という条件のもと、何百キロメートルという距離に相当する運動を行いました。試験装置が試験中の摩擦力と漏れを測定し、試験が終了すると毎回各シールを注意深く測定して変形量を調べました。「軸受と異なり、シール寿命の予測に使用できる計算式はありません」と同氏は言います。「しかし、私どもは、シールが経験する歪みや変形が長期間の性能について重要なインジケーターとなることを知っています。」同氏と同氏が率いるチームにとって喜ばしいことに、 S1Sは、その他のメーカー各社のプレミアムシールとの比較試験において、3つの測定分野のすべてでクラス最高性能を達成しました。

製造技術も重要です。シール端およびU形溝は、ロッド運動中に設計通りの性能を発揮するよう、正確に成形する必要があります。また、静止中に圧力を封止するシール能力は、シール外側端およびシール取り付け部であるシリンダ溝との間の締まりばめの正確さに依存します。ここでもSKFは自社製造技術力の高さを活用することができました。これにより、プロトタイプの機械加工および少量生産から大量生産および標準部品用鋳型製造に至るまで多種多様なプロセスを使用して、極めて厳しい公差のポリウレタンコンポーネントの製造が可能となっています。

現在SKF S1S油圧ロッドシールは、標準外径が18から240mmという幅広い寸法展開で生産されています。また、同範囲外の寸法も常時追加されています。特殊なご要望に対しては、特殊寸法のシールの機械加工バージョンを提供できます。注文数によっては、同様に高度な製造技術力により、鋳型による生産へシームレスに移行することも可能です。

【お問い合わせ先】

日本エスケイエフ株式会社

マーケティング部

URL:www.skf.jp

TEL:045-478-2700