全自動で木材を検査

2022/01/05

アイ・ディー・エス(IDS imaging)株式会社

金属加工、建設現場、ほぼすべての工具箱など、伝統的なハンドブラシはどこにでもあり、あらゆるところで必要とされています。従来の汎用ブラシでも特殊ブラシでも、ドイツを拠点とする会社 Lessmann GmbHはほぼそのすべての種類を製造しています。直線的からエルゴノミクスまで、形状はさまざまです。しかし共通点が1つあります。木製の本体に使用されるのは未加工の赤ブナだけだということです。モデルに応じて、ハンドルの端に2つの吊り下げ用の穴もあります。生産は全自動で、非常に効率的です。優れた品質のハンドブラシのハンドルという自負を裏付けるため、Lessmannは長年にわたって従来の画像処理を使用してきました。しかし今では「ドイツのブラシ会社」は、バイエルンのシステムハウス Simon IBV GmbHの画像処理システムを導入しました。丈夫なIDS産業用カメラとSIMAVISR H画像処理ソフトウェアを使用して、ほぼ認識できないような許容差でも非常に高い信頼性で検出します。

■アプリケーション

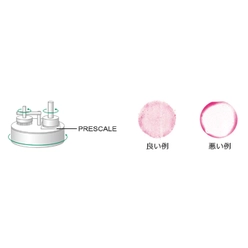

木製のブラシハンドルには毎時1500本の生産レートで全自動で加工され、矢筒型のソケットがある循環チェーンによってフライス盤から取り除かれ、縦送りコンベアベルトに押し出されます。コンベアベルトにはマルチカメラシステムが取り付けられ、ひびなどの欠陥、破片、サイズなどについて、2~6列のハンドブラシをチェックします。「未加工の赤ブナの色や木目のばらつきは大きいので、検査タスクは特に厳しいものです。たとえば、濃い色の木目ではひびをはっきりとは見分けられません」と、SIMON IBVの代表者Daniel Simon氏は語ります。しかし、木材の種類の選択には理由があります。赤ブナは、特殊な硬度などの優れた性質があるので、ハンドブラシの製造にお勧めです。その一方で、持続性も重要な要素です。Lessmannは周辺地域からブラシ木材を調達することで、地域の森林を維持しながら輸送の必要性を回避できます。

角材が生産ラインのコンベアベルト上を通過すると、合計4台のGigE uEye FAのIDSカメラがインクリメンタルエンコーダーによってトリガーされます。このセンサーはベルトの位置に反応し、ベルトの移動によってブラシ本体の位置が変化すると、これを検出します。画像撮影はカメラごとに2.5mmずつオフセットされ、各カメラは10mm単位に新しい画像を撮影します。撮影された画像は、最初のカメラが視界内に木製本体があると検出されると、破棄されます。この後、他の3台のカメラがアクティブになり、各カメラで最大35枚の画像が撮影されます。画像の枚数はカメラ1によって制限されます。このカメラがブラシ本体を視界内に捉えなくなった時点で撮影が停止します。

IDSカメラが撮影した画像は画像撮影と同時に前処理され、合成されます。このため、次のブラシの画像撮影と前処理を評価時間中に実行できます。4つのオフセットカメラによる同じシーンの個々の画像は、ソフトウェアによってクロップされ、倍率を調整し、1つの全体的な画像にまとめられます。ブラシ本体は各カ1/4メラの異なる重み付き基準で評価されます。重み付けは評価基準のテストシーケンスによって実行されます。最初のステップでは、長さ、幅、対称性、形状の偏差などのおおまかな幾何学的要素が評価されます。ブラシ本体の穴の位置と重なりをチェックします。ブラシ本体の外径は許容差内か?ブラシ本体は非対称かゆがんでいるか?穴の直径と位置は正しいか?

「最初に、色の濃い部分を切り分け、セットポイント仕様に従って評価しました」とSimon IBVのシステムインテグレーター Matthias Eimer氏は説明します。「その後、標準から外れている変色部分を探し出して特定し、セットポイント仕様に従って評価します」キズの許容差もターゲット値に設定し、続けて評価します。カメラがひびを探すのは、フレーム単位の評価の最後のステップだけです。最後に、全体的な結果が形成され、ビューの個々の評価がまとめられます。システムは合計32のセットポイントをチェックし、そのうち27が精密に定義された許容仕様に準拠します。

■今後の予定

「良品と分類された欠陥のある木材の割合は約2%から1%未満に低下しました」と業務執行取締役Jurgen Lessmann氏は説明します。その後のワイヤ付きブラシ本体の詰め込みはすでに全自動で、完成したハンドブラシのパッケージは将来的にはロボットを利用して実行できるようになります。木製本体の制御が向上したため、これまで必要だった、完成したハンドブラシの手動での品質管理を省略できます。SCARAロボットで梱包する前に、簡単な目視検査を行うだけです。このため、マシン担当者の作業が減り、生産性が向上します。

この模範的なアプリケーションでは、人工知能の使用も将来的に見込まれています。「AIは検査結果をさらに向上させると思われます。これにより、手動の検査処理を排除できるので、生産オートメーションが一層進みます」とJurgen Lessmann氏は予測しています。

そして、対象は良品の木材で製造されたブラシだけではありません。マルチカメラ検査システムは無数の製品および素材にも適応できます。

■アプリケーション

木製のブラシハンドルには毎時1500本の生産レートで全自動で加工され、矢筒型のソケットがある循環チェーンによってフライス盤から取り除かれ、縦送りコンベアベルトに押し出されます。コンベアベルトにはマルチカメラシステムが取り付けられ、ひびなどの欠陥、破片、サイズなどについて、2~6列のハンドブラシをチェックします。「未加工の赤ブナの色や木目のばらつきは大きいので、検査タスクは特に厳しいものです。たとえば、濃い色の木目ではひびをはっきりとは見分けられません」と、SIMON IBVの代表者Daniel Simon氏は語ります。しかし、木材の種類の選択には理由があります。赤ブナは、特殊な硬度などの優れた性質があるので、ハンドブラシの製造にお勧めです。その一方で、持続性も重要な要素です。Lessmannは周辺地域からブラシ木材を調達することで、地域の森林を維持しながら輸送の必要性を回避できます。

角材が生産ラインのコンベアベルト上を通過すると、合計4台のGigE uEye FAのIDSカメラがインクリメンタルエンコーダーによってトリガーされます。このセンサーはベルトの位置に反応し、ベルトの移動によってブラシ本体の位置が変化すると、これを検出します。画像撮影はカメラごとに2.5mmずつオフセットされ、各カメラは10mm単位に新しい画像を撮影します。撮影された画像は、最初のカメラが視界内に木製本体があると検出されると、破棄されます。この後、他の3台のカメラがアクティブになり、各カメラで最大35枚の画像が撮影されます。画像の枚数はカメラ1によって制限されます。このカメラがブラシ本体を視界内に捉えなくなった時点で撮影が停止します。

IDSカメラが撮影した画像は画像撮影と同時に前処理され、合成されます。このため、次のブラシの画像撮影と前処理を評価時間中に実行できます。4つのオフセットカメラによる同じシーンの個々の画像は、ソフトウェアによってクロップされ、倍率を調整し、1つの全体的な画像にまとめられます。ブラシ本体は各カ1/4メラの異なる重み付き基準で評価されます。重み付けは評価基準のテストシーケンスによって実行されます。最初のステップでは、長さ、幅、対称性、形状の偏差などのおおまかな幾何学的要素が評価されます。ブラシ本体の穴の位置と重なりをチェックします。ブラシ本体の外径は許容差内か?ブラシ本体は非対称かゆがんでいるか?穴の直径と位置は正しいか?

「最初に、色の濃い部分を切り分け、セットポイント仕様に従って評価しました」とSimon IBVのシステムインテグレーター Matthias Eimer氏は説明します。「その後、標準から外れている変色部分を探し出して特定し、セットポイント仕様に従って評価します」キズの許容差もターゲット値に設定し、続けて評価します。カメラがひびを探すのは、フレーム単位の評価の最後のステップだけです。最後に、全体的な結果が形成され、ビューの個々の評価がまとめられます。システムは合計32のセットポイントをチェックし、そのうち27が精密に定義された許容仕様に準拠します。

■今後の予定

「良品と分類された欠陥のある木材の割合は約2%から1%未満に低下しました」と業務執行取締役Jurgen Lessmann氏は説明します。その後のワイヤ付きブラシ本体の詰め込みはすでに全自動で、完成したハンドブラシのパッケージは将来的にはロボットを利用して実行できるようになります。木製本体の制御が向上したため、これまで必要だった、完成したハンドブラシの手動での品質管理を省略できます。SCARAロボットで梱包する前に、簡単な目視検査を行うだけです。このため、マシン担当者の作業が減り、生産性が向上します。

この模範的なアプリケーションでは、人工知能の使用も将来的に見込まれています。「AIは検査結果をさらに向上させると思われます。これにより、手動の検査処理を排除できるので、生産オートメーションが一層進みます」とJurgen Lessmann氏は予測しています。

そして、対象は良品の木材で製造されたブラシだけではありません。マルチカメラ検査システムは無数の製品および素材にも適応できます。