メタモデル、3D応答曲面、高速バッチ・シミュレーション機能を実現する熱解析ツール「Flowmaster」の最新リリースを発表

2013/03/08

シーメンスEDAジャパン株式会社

メンター・グラフィックス・コーポレーション(本社: 米国オレゴン州、以下メンター・グラフィックス)は本日、熱流体システム・シミュレーションのソフトウェア・ソリューションであるFlowmaster®に数種類の新機能を追加したことを発表しました。コンセプトから設計、最適化、妥当性評価に至るあらゆる開発段階に一貫してFlowmaster製品を導入することにより、技術者は最小限の設計リソースで最終製品の流体フローと熱解析を正確にシミュレーションできます。最新リリースのFlowmasterには、プリプロセス処理、シミュレーション、データ管理、協調設計のための重要な新機能が数種類盛り込まれています。

最新版Flowmasterの「実験」機能は、探索的手法の中において強力なシミュレーション能力として利用できます。この機能では応答曲面を作成し、メタモデル・データをANSI標準のCコードあるいはS関数として出力します。この出力をリアルタイム環境で利用することにより、ハードウェア・イン・ザ・ループ・シミュレーション(HILS)を実現します。ラテン方格アルゴリズムを使うことで、特定の境界間にある分散入力の固有の組合せを生成します。この機能により実験を具体化し、Flowmasterシステム応答を評価するメタモデルと応答曲線を作成するための理想的な基盤を作り出すことができます。

「メンター・グラフィックスのFlowmaster最新リリースに搭載されている実験機能により、顧客は流体流動のシミュレーションにおいて多様な仮想シナリオに沿った高度な解析を実行することができます。システムエンジニアは、FlowmasterモデルがCコードあるいはS関数として出力される機能を使って、組込みシステムのシステムレベル検証をリアルタイム環境で実行することができます。」メンター・グラフィックス、Mechanical Analysis Division、General Manager、Erich Buergelは上記のように述べています。

これに加えて、モンテカルロ・シミュレーションを実行し、選択した入力パラメータの平均値と標準偏差値から生成した、確率分布に基づくシミュレーション結果を得ることも可能です。この結果に基づいて入力値のわずかなばらつきの影響を検証し、リスク分析やDFSS(Design for Six Sigma:シックスシグマ設計)をはじめとする品質管理環境にFlowmaster製品を利用することができます。

システムエンジニアは最新リリースのFlowmasterのメリットとFloEFD™製品を組み合わせて、ネイティブな1D-3D統合ソリューションの実装が可能になりました。Computational Sciences Expert Group(以下CSEG)は自動車および航空宇宙産業のOEMメーカーに対し、製品設計サイクルにおいて予測分析が可能なシミュレーション・サービスを提供しています。CSEGのPrincipal Investigator、Sudhi Uppuluri氏は以下のように述べています。「プロトタイプ作成前に設計方針を決定するためにシミュレーションが必須であり、解析主導型の設計がますます増加しています。これを受けて、CADと設計要件からコンポーネントの性能データを評価する必要性が非常に高まっています。FlowmasterとFloEFDの緊密に統合された1D-3DのCFD(数値流体力学)汎用シミュレーションを使って、システム内のより複雑なコンポーネントを3D評価し、評価結果を1Dのシステムレベル・モデルに取り込んだシミュレーションができます。つまり、より正確なコンポーネント特性を使って、演算リソースと実行時間をシステムレベルで最小化できるのです。」

最新リリース版のFlowmaster製品にはこの他に、自動車および航空宇宙分野のシステムデザインを対象とした、以下の機能が含まれています。

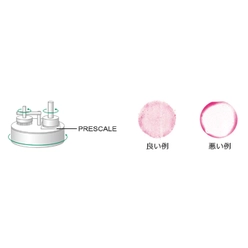

熱伝達解析用の改良された熱ブリッジによって、異なる流動様式間の遷移を自動的に認識流体フロー解析で一般的な「Booker and Martin」のモデリングに基づいた、ダイナミックなジャーナル・ベアリングクロスフロー式で単相の小型熱交換器の圧力降下と交換熱量を予測するために使用する、高度な熱交換器プロジェクトの共有と効率的なプロジェクト管理のための、トレース可能なデータ管理Flowmaster技術ならびにメンター・グラフィックスのMechanical Analysis Divisionの他の製品についての詳細は、http://www.mentor.com/products/mechanical/products/flowmasterをご覧ください。

最新版Flowmasterの「実験」機能は、探索的手法の中において強力なシミュレーション能力として利用できます。この機能では応答曲面を作成し、メタモデル・データをANSI標準のCコードあるいはS関数として出力します。この出力をリアルタイム環境で利用することにより、ハードウェア・イン・ザ・ループ・シミュレーション(HILS)を実現します。ラテン方格アルゴリズムを使うことで、特定の境界間にある分散入力の固有の組合せを生成します。この機能により実験を具体化し、Flowmasterシステム応答を評価するメタモデルと応答曲線を作成するための理想的な基盤を作り出すことができます。

「メンター・グラフィックスのFlowmaster最新リリースに搭載されている実験機能により、顧客は流体流動のシミュレーションにおいて多様な仮想シナリオに沿った高度な解析を実行することができます。システムエンジニアは、FlowmasterモデルがCコードあるいはS関数として出力される機能を使って、組込みシステムのシステムレベル検証をリアルタイム環境で実行することができます。」メンター・グラフィックス、Mechanical Analysis Division、General Manager、Erich Buergelは上記のように述べています。

これに加えて、モンテカルロ・シミュレーションを実行し、選択した入力パラメータの平均値と標準偏差値から生成した、確率分布に基づくシミュレーション結果を得ることも可能です。この結果に基づいて入力値のわずかなばらつきの影響を検証し、リスク分析やDFSS(Design for Six Sigma:シックスシグマ設計)をはじめとする品質管理環境にFlowmaster製品を利用することができます。

システムエンジニアは最新リリースのFlowmasterのメリットとFloEFD™製品を組み合わせて、ネイティブな1D-3D統合ソリューションの実装が可能になりました。Computational Sciences Expert Group(以下CSEG)は自動車および航空宇宙産業のOEMメーカーに対し、製品設計サイクルにおいて予測分析が可能なシミュレーション・サービスを提供しています。CSEGのPrincipal Investigator、Sudhi Uppuluri氏は以下のように述べています。「プロトタイプ作成前に設計方針を決定するためにシミュレーションが必須であり、解析主導型の設計がますます増加しています。これを受けて、CADと設計要件からコンポーネントの性能データを評価する必要性が非常に高まっています。FlowmasterとFloEFDの緊密に統合された1D-3DのCFD(数値流体力学)汎用シミュレーションを使って、システム内のより複雑なコンポーネントを3D評価し、評価結果を1Dのシステムレベル・モデルに取り込んだシミュレーションができます。つまり、より正確なコンポーネント特性を使って、演算リソースと実行時間をシステムレベルで最小化できるのです。」

最新リリース版のFlowmaster製品にはこの他に、自動車および航空宇宙分野のシステムデザインを対象とした、以下の機能が含まれています。

熱伝達解析用の改良された熱ブリッジによって、異なる流動様式間の遷移を自動的に認識流体フロー解析で一般的な「Booker and Martin」のモデリングに基づいた、ダイナミックなジャーナル・ベアリングクロスフロー式で単相の小型熱交換器の圧力降下と交換熱量を予測するために使用する、高度な熱交換器プロジェクトの共有と効率的なプロジェクト管理のための、トレース可能なデータ管理Flowmaster技術ならびにメンター・グラフィックスのMechanical Analysis Divisionの他の製品についての詳細は、http://www.mentor.com/products/mechanical/products/flowmasterをご覧ください。