IMTEC社のサファイアウェハー、300℃でのウェットエッチングバス

2011/08/30

株式会社ヒロテック

LEDの未来は非常に明るい。ストラテジーズ・アンリミテッド社(SU)が発表した市場調査報告書によれば、2009年から2010年にかけて、高輝度LED市場の成長率は93%に達した。2009年のパッケージ高輝度LED国際市場の規模は56億ドルであったが、2010年には108億ドルにまで成長した。SUでは、2015年までに同国際市場の規模が189億ドルに達すると予想している。この値は、年複利成長率(CAGR)にして11.8%に相当する。

LED市場の前途は有望であるが、その成長を鈍化させる可能性のある要因が生産コストの高さである。

コスト削減を進めるための鍵は、製造工程における効率性の改善にある。大口径サファイアウェハーを実現すれば、製造工程の効率が大幅に改善される可能性がある。しかし現時点では、その実現までには製造業者にとっていくつもの課題が存在している。

利用するウェハーを、標準型2インチウェハーから口径4インチウェハーに移行することができれば、利用可能なウェハーの表面積は実質的に4倍に増加する。4インチウェハーから6インチウェハーに移行すれば表面積はさらに2倍になり、その後もウェハーのサイズが飛躍的に拡大するごとに、表面積はさらに大幅に増加することになる。

このように、理論上は大口径ウェハーの利用による効率性の改善が可能であるが、残念ながらウェハーの形状因子の大型化に合わせて既存の製造設備を拡張する簡便かつ安価な方法が存在しない限り、その効果は大幅に低下してしまう。

パターン化サファイア基板(PSS)は、LED業界において二つの役割を果たしている。ウェハー供給業者にとっては、PSSは利益を生み出す製品である。PSSウェハーの粗利益率は、従来型のポリッシュドサファイアウェハーよりも高い。一方、製品開発面からみれば、PSSベースLEDは効率・効果に優れた光源となる。

現在、PSSウェハーの製造には、ドライエッチング法が最も多く使用されている。現時点では、改良型誘導結合プラズマ(ICP)ドライエッチングなどのドライエッチング技法・技術が一般に利用されている。すなわちリソグラフィー法を利用し、フォトレジストを用いてサファイア基板上にパターンを転写し、続いてフッ化物ベースのプラズマガスとマイクロ波エネルギーを照射して、結晶構造内に異方性のエッチングを行うという方法である。その結果、極めて均質性が高く、密度が高いドーム型充填パターンが生成し、薄膜の沿面成長が促される。それにより、欠陥が少なく、光屈折率が大きい材料が生成する。ドライエッチングを施したPSSウェハーを用いて製造したLEDは効率が高く、非常に明るい光を放つ。

ドライエッチングは非常に速度が小さいプロセスであり、スループット率が小さい。プロセスにおいて想定される変数を全て考慮した上で、ドライエッチングの平均速度について述べるのは不可能に近いが、あえて推算すれば、その速度範囲は1分あたり50 nmから200 nm。またドライエッチングプロセスのスケールを効率的に拡大するのは難しい。なぜなら、小口径ウェハーと同じスループット率を達成するためには、高価なプラズマエッチング装置を増設する必要がある。装置の数が増えれば、施設や保守、公共設備、消耗品など、運用コストも増加する。

それに対し、高温ウェットエッチングプロセスには、ドライエッチングよりも速度が非常に大きく、大幅に安価であるという二つの利点がある。

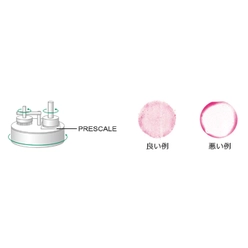

高温ウェットエッチング法では、エッチング剤と緩衝剤の混合物(一般には、硫酸とリン酸の1:1または3:1混合液)を入れたタンクの中に、窒化ガリウム(GaN)または窒化インジウムガリウム(InGaN)被覆ウェハーを設置する。混合液に浸漬させる前に、プラズマ化学気相成長(PECVD)プロセスを用いてサファイア基板上に二酸化シリコンマスクを形成し、リソグラフィー法を用いて目的とするパターンを露出する。混合液の温度範囲は260〜360℃とする。この温度は、従来の半導体製造で使用されていた温度(通常、150〜180℃の範囲)を大幅に上回る値である。

エッチング速度は、温度の上昇に比例して増加するのではなく、指数関数的に増加する。そのため、温度300℃でのエッチング速度は、260℃でのエッチング速度の2倍となる可能性がある。それに対し、「H2SO体積比を0%から75%に増加した場合のエッチング速度は、比例して増加する」ことが研究結果から明らかになっている。

この高温スペックに対応するバスがサファイア基板ウェットエッチング用石英バス「Xe-Series」であります。

製品詳細はこちらから確認ください。

http://www.hiro-tec.com/products/imtec/index.html

LED市場の前途は有望であるが、その成長を鈍化させる可能性のある要因が生産コストの高さである。

コスト削減を進めるための鍵は、製造工程における効率性の改善にある。大口径サファイアウェハーを実現すれば、製造工程の効率が大幅に改善される可能性がある。しかし現時点では、その実現までには製造業者にとっていくつもの課題が存在している。

利用するウェハーを、標準型2インチウェハーから口径4インチウェハーに移行することができれば、利用可能なウェハーの表面積は実質的に4倍に増加する。4インチウェハーから6インチウェハーに移行すれば表面積はさらに2倍になり、その後もウェハーのサイズが飛躍的に拡大するごとに、表面積はさらに大幅に増加することになる。

このように、理論上は大口径ウェハーの利用による効率性の改善が可能であるが、残念ながらウェハーの形状因子の大型化に合わせて既存の製造設備を拡張する簡便かつ安価な方法が存在しない限り、その効果は大幅に低下してしまう。

パターン化サファイア基板(PSS)は、LED業界において二つの役割を果たしている。ウェハー供給業者にとっては、PSSは利益を生み出す製品である。PSSウェハーの粗利益率は、従来型のポリッシュドサファイアウェハーよりも高い。一方、製品開発面からみれば、PSSベースLEDは効率・効果に優れた光源となる。

現在、PSSウェハーの製造には、ドライエッチング法が最も多く使用されている。現時点では、改良型誘導結合プラズマ(ICP)ドライエッチングなどのドライエッチング技法・技術が一般に利用されている。すなわちリソグラフィー法を利用し、フォトレジストを用いてサファイア基板上にパターンを転写し、続いてフッ化物ベースのプラズマガスとマイクロ波エネルギーを照射して、結晶構造内に異方性のエッチングを行うという方法である。その結果、極めて均質性が高く、密度が高いドーム型充填パターンが生成し、薄膜の沿面成長が促される。それにより、欠陥が少なく、光屈折率が大きい材料が生成する。ドライエッチングを施したPSSウェハーを用いて製造したLEDは効率が高く、非常に明るい光を放つ。

ドライエッチングは非常に速度が小さいプロセスであり、スループット率が小さい。プロセスにおいて想定される変数を全て考慮した上で、ドライエッチングの平均速度について述べるのは不可能に近いが、あえて推算すれば、その速度範囲は1分あたり50 nmから200 nm。またドライエッチングプロセスのスケールを効率的に拡大するのは難しい。なぜなら、小口径ウェハーと同じスループット率を達成するためには、高価なプラズマエッチング装置を増設する必要がある。装置の数が増えれば、施設や保守、公共設備、消耗品など、運用コストも増加する。

それに対し、高温ウェットエッチングプロセスには、ドライエッチングよりも速度が非常に大きく、大幅に安価であるという二つの利点がある。

高温ウェットエッチング法では、エッチング剤と緩衝剤の混合物(一般には、硫酸とリン酸の1:1または3:1混合液)を入れたタンクの中に、窒化ガリウム(GaN)または窒化インジウムガリウム(InGaN)被覆ウェハーを設置する。混合液に浸漬させる前に、プラズマ化学気相成長(PECVD)プロセスを用いてサファイア基板上に二酸化シリコンマスクを形成し、リソグラフィー法を用いて目的とするパターンを露出する。混合液の温度範囲は260〜360℃とする。この温度は、従来の半導体製造で使用されていた温度(通常、150〜180℃の範囲)を大幅に上回る値である。

エッチング速度は、温度の上昇に比例して増加するのではなく、指数関数的に増加する。そのため、温度300℃でのエッチング速度は、260℃でのエッチング速度の2倍となる可能性がある。それに対し、「H2SO体積比を0%から75%に増加した場合のエッチング速度は、比例して増加する」ことが研究結果から明らかになっている。

この高温スペックに対応するバスがサファイア基板ウェットエッチング用石英バス「Xe-Series」であります。

製品詳細はこちらから確認ください。

http://www.hiro-tec.com/products/imtec/index.html