株式会社カミナシの展示会・イベント

- 開催期間:2026年01月21日 15:00 〜 2026年01月23日 15:45

- 【終了】ビルメンテナンス業界における外国人材の受け入れと定着

会場:オンライン

株式会社カミナシの製品

- 製品タグ:

- │提供製品一覧│現場DXに役立つ資料一覧│教育に役立つ資料一覧│自動車製造業に役立つ資料一覧│食品製造業に役立つ資料一覧│ビルメンテナンス製造業に役立つ資料一覧│機械製造業に役立つ資料一覧│宿泊・ホテル業界に役立つ資料一覧

株式会社カミナシのカタログ・資料

株式会社カミナシのニュースリリース

- 2026/01/21

『カミナシ 設備保全』、現場のデータ活用を加速させる生成AI機能の提供を開始

〜AIによる作業記録の下書き自動作成やダッシュボードの要約により、設備担当者をサポート〜 株式会社カミナシ(本社:東京都中央区、代表取締役:諸岡 裕人、以下「カミナシ」)が提供する『カミナシ 設備保全』は、新たに2つの生成AI機能の提供を開始しました。簡潔なテキストや音声から入力を支援する「AI作業記録下書き機能」と蓄積された現…

- 2025/12/26

セキュリティ機能「二要素認証」と「IPアドレス制限」を新たに提供開始

~現場のデバイス紛失や不正アクセスから重要データを保護。より強固な運用体制を支援~ 株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡裕人、以下「カミナシ」)は、提供する現場DXプラットフォーム『カミナシ』のID管理基盤「カミナシ ID管理」において、セキュリティ機能を強化したことをお知らせします。新たに、ログイン時の…

- 2025/10/29

『カミナシ 設備保全』に、計画保全機能を追加

〜予防保全の計画から実行、記録までを一元管理し、現場の“確実な実行”を徹底サポート〜 株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡 裕人、以下「カミナシ」)は、設備の保全業務をデジタル化するクラウドサービス『カミナシ 設備保全』において、予防保全の計画作成から実行、スケジュール管理や通知を一元管理できる新機能「…

- 2025/10/09

『カミナシ 教育』に理解度を見える化する「テスト機能」を追加

〜正しい知識の定着により現場力向上を実現〜 現場DXプラットフォーム『カミナシ』シリーズを提供する株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡 裕人、以下「カミナシ」)は、動画マニュアル・研修システム『カミナシ 教育』の新機能として、「テスト機能」を提供開始したことをお知らせします。 製造業やサービス業をは…

- 2025/09/09

『カミナシ 従業員』、AIで外国人従業員への業務連絡の伝わりやすさを一般的な翻訳ツール比1.6倍に向上

〜技能実習生・特定技能外国人をはじめ、外国人従業員が業務連絡をより正確に理解できる機能アップデートを実施〜 現場DXプラットフォーム『カミナシ』シリーズを提供する株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡 裕人、以下「カミナシ」)は、現場従業員管理システム『カミナシ 従業員』において、AI技術を導入し、多言語…

株式会社カミナシのトピックス

2026/01/22

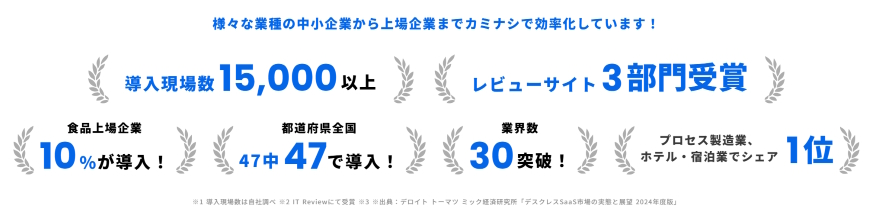

≪『カミナシ レポート』が「ITreview Grid Award 2026 Winter」の3部門において連続受賞≫

株式会社カミナシ(本社:東京都千代田区、代表取締役:諸岡 裕人、以下「カミナシ」)が提供する現場帳票システム『カミナシ レポート』は、アイティクラウド株式会社(本社:東京都港区、代表取締役社長兼CEO 黒野源太、以下「アイティクラウド」)が主催する「ITreview Grid Award 2026 Winter」において、「帳票作成・帳票管理ツール」部門で最高位の「Leader」を7期連続、「品質管理システム/ソフト」部門で同じく最高位の「Leader」を6期連続、そして「日報システム(製造業向け)」部門で「High Performer」を6期連続で受賞しました。

「ITreview Grid Award」は、アイティクラウドが提供するビジネス向けソフトウエア・クラウドサービスのレビュープラットフォーム「ITreview(アイティレビュー)」に集まったレビューをもとに、利用者から支持されたサービスを表彰する場です。2026年1月に発表された「ITreview Grid Award 2026 Winter」(※)では、ITreviewに集まった約15.1万件のレビューをもとに、顧客満足度と認知度の観点からユーザー評価の高い製品を「Leader」や「High Performer」として表彰します。

このたび受賞した「Leader」は、顧客満足度と認知度の双方が優れ、多くの利用者から支持を得ている証であり、名誉ある称号とされています。また、「High Performer」は、既にユーザーからの満足度が高いことに加え、これから認知度が高まっていくことが予想される、いま注目の製品である称号とされています。

今回、『カミナシ レポート』は前回に続き、連続で以下の3つの部門を受賞しました。

【Leader受賞】

■帳票作成・帳票管理ツール

https://www.itreview.jp/categories/form-management

■品質管理システム/ソフト

https://www.itreview.jp/categories/quality-control-system

【High performer受賞】

■日報システム(製造業向け)

https://www.itreview.jp/categories/daily-report-system-for-manufacturing-industry

(※)

■「ITreview Grid Award 2026 Winter」詳細ページ

https://www.itreview.jp/award/2026_winter.html

・『カミナシ レポート』のITreviewページ

https://www.itreview.jp/products/kaminashirepoto/reviews

2026/01/05

【2026年 年頭所感】株式会社カミナシ

謹んで新年のご挨拶を申し上げます。

2025年は、生成AIをはじめとしたAI技術が社会に本格実装され、その影響力が「可能性」ではなく「現実」として広く認識された一年でした。業務の高度化や効率化が急速に進む一方で、AIによって人の仕事が置き換わるというストーリーも現実味を帯び、海外では大卒者の失業率悪化といった形で顕在化しています。

しかしその一方で、日本の産業を支えるノンデスクワーカーの世界では、状況は大きく異なります。深刻化する労働力不足、属人化した業務、そして技術やノウハウの継承。これらの課題は、AIによって簡単に解決できるものではありません。むしろ現場においてAIは、人を「代替する存在」ではなく、人と「協働し、補完するパートナー」としてこそ価値を発揮すると考えています。

そのAIが真の力を発揮するために必要なものは、「データ」です。デスクワーカーの領域では、業務データがすでにデジタル化され、AI活用を前提とした“AI Ready”な状態が整いつつあります。一方で、現場のデータはいまだに紙の帳票やベテラン作業者の頭の中に留まり、たとえデジタル化されていても断片的で、AIが活用できる状態にはありません。ノンデスクワーカーのIT化は、ホワイトワーカーに比べて約10年遅れているとも言われています。

だからこそ、私たちは「現場×AI」に大きな可能性を見出しています。現場に蓄積された日々の記録や判断、ノウハウをデータとして統合し、AIが分析して示唆を提示することで、人の判断や行動を支援する。技術の維持や伝承をAIがサポートすることで、これまで10年かかっていた技能習得が大幅に短縮され、一人ひとりが、より高度な役割を担える世界が実現します。その先にあるのが、AIと協働する「アドバンスト・エッセンシャルワーカー(※)」という新しい現場像だと考えています。

カミナシは2026年、創業から丸10年という節目を迎えます。

この10年間、カミナシでは一貫して「現場の非効率をなくす」ことに向き合い続けてきました。その原点にあるのは、私自身が現場で当事者として体感した、アナログで前時代的な業務の数々です。現場で働く方々の努力や経験が、紙や暗黙知の中に埋もれてしまう。その構造そのものを変えたいという想いが、カミナシの出発点となっています。

その想いをもとに、2025年には導入現場数が17,000箇所を超え、現場のプラットフォームとして次のフェーズへと進んだ一年となりました。新たに2つの製品『カミナシ 教育』と『カミナシ 設備保全』の提供を開始し、『カミナシ』シリーズ製品として展開。これにより、現場の基盤となる「作業(Method)」「人(Men)」「設備(Machine)」からなる現場の多面的なデータを、一つの基盤に継続的に蓄積できる環境が整いつつあります。

2026年は、カミナシにとって次の10年に向けた新たなスタートの年です。私たちは、現場に蓄積されたデータを起点に、一人ひとりに寄り添う「現場AIエージェント」を実装し、現場の力が最大限に発揮される世界を実現していきます。AIという新たな相棒とともに、現場で働く人が挑戦し、その価値が正しく報われる社会をつくること。それが、これからのカミナシの使命です。

2030年のビジョン「ノンデスクワーカーが挑戦し、報われる世界の創造」の実現に向け、創業10周年という節目に改めて決意を新たにし、次の成長フェーズへと歩みを進めてまいります。

本年もどうぞよろしくお願い申し上げます。

株式会社カミナシ

代表取締役CEO 諸岡 裕人

※アドバンスト・エッセンシャルワーカー:医療・介護・物流・公共サービスなどの社会基盤を支えるエッセンシャルワーカーが、デジタル技術を活用して、高い生産性と付加価値を生み出すことで、より高い賃金と社会的地位を得る、新しい働き方や人材像のこと。

2025/12/25

≪カミナシ、カナデンと販売代理店契約を締結≫

〜製造業の業務効率化のための現場DXを両社で支援〜

株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡 裕人、以下「カミナシ」)は、株式会社カナデン(本社:東京都中央区、取締役社長:守屋 太、以下、「カナデン」)と製造業における現場DXへの取り組みを支援すべく、『カミナシ』シリーズの提供における販売代理店契約を締結しました。

■背景と目的

カナデンは、創業100年を超えるエレクトロニクスソリューション企業です。電機・電子部品の販売に加え、IoT・AIを活用したシステム構築など、幅広い産業領域でソリューションを提供しています。同社は「エレクトロニクスを通して、お客様の企業価値向上と社会課題の解決につながる提案を行うこと」を企業理念に掲げ、時代の変化に応じて新たな価値を創出し続けています。

近年、製造業では人手不足や技能継承の課題が深刻化しており、現場業務のデジタル化による効率化と品質向上が求められています。こうした背景から、今回の販売代理店契約では、カナデンとカミナシの強みを掛け合わせ、両社で『カミナシ』シリーズの利用促進を図り、製造現場における業務効率化と品質向上の支援を強化をしてまいります。

2025/11/04

≪カミナシ、スキルディッシュとパートナー契約を締結≫

〜食品製造・外食業界の現場における外国人材の採用・育成・活躍を両社で支援〜

株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡 裕人、以下「カミナシ」)は、株式会社スキルディッシュ(本社:東京都板橋区、代表取締役:井潟 百之威、以下、「スキルディッシュ」)と食品製造・外食業界における外国人材の採用・育成・活躍の取り組みを支援すべく、現場DXプラットフォーム『カミナシ』シリーズ製品の提供におけるパートナー契約を締結しました。

■背景と目的

日本の食品製造・外食業界では、慢性的な人手不足を背景に、外国人材の活躍が不可欠となっています。その一方で、現場では採用のミスマッチによる早期離職や、言語の壁によって教育や育成がうまくいかないといった課題が生じています。

スキルディッシュは、食品製造・外食業界に特化した特定技能外国人の採用支援サービスとして、登録外国人数千人規模の採用ネットワークを展開し、外国人材に対して就業先紹介から定着支援までを行っています。また、カミナシでは、現場で働く特定技能外国人をはじめとした外国人材と日本人従業員の意思疎通を円滑にするコミュニケーションツール『カミナシ 従業員』や、動画マニュアルや教育コンテンツの作成・配信・受講管理ができる『カミナシ 教育』といった外国人材の育成・定着を支援する多言語翻訳対応のサービスを展開しています。

こうした背景から、本提携により両社の強みを掛け合わせ、食品製造・外食業界の外国人材の採用から育成・活躍・定着までを支援する新しい体制を構築します。

■パートナーに関するお問い合わせ

カミナシでは、積極的にパートナーを募集しています。パートナーに関することは以下よりお問い合わせください。

https://kaminashi.jp/contact/partner

2025/10/29

≪『カミナシ 設備保全』に、計画保全機能を追加≫

〜予防保全の計画から実行、記録までを一元管理し、現場の“確実な実行”を徹底サポート〜

株式会社カミナシ(本社:東京都千代田区、代表取締役CEO:諸岡 裕人、以下「カミナシ」)は、設備の保全業務をデジタル化するクラウドサービス『カミナシ 設備保全』において、予防保全の計画作成から実行、スケジュール管理や通知を一元管理できる新機能「計画保全機能」を提供開始したことをお知らせします。

近年、製造業をはじめとした設備を有する企業では、老朽化していく設備を継続してメンテナンスし、突発停止による製造ロスの発生や生産性の低下を防ぐために設備保全業務、特に故障を未然に防ぐ「予防保全」の重要性がさらに高まっています。しかしながら、多くの現場では、立てた計画が共有されにくい、計画通りに実行されているかわからない、実施漏れや報告遅れが発生する、保全計画や実行が個人頼りになっているといった課題が常態化していました。

こうした課題を解決するため、『カミナシ 設備保全』では、新たに「計画保全機能」を開発しました。本機能は、予防保全業務における計画作成、アサイン、実行、記録までの一連の流れをデジタルで一元管理することで、「計画倒れ」や「実行漏れ」を防ぐことに重点を置いています。現場の実行性を高めることで、設備の安定稼働と生産性向上に貢献します。

■「計画保全機能」の主な特長

「計画保全機能」は、現場の「実行漏れ」を防ぎ、計画を確実に実行できる仕組みを、以下の機能を通じて提供します。

(1)実行漏れを徹底防止

現場での「やり忘れ」や「報告遅れ」を防ぐため、以下の仕組みで保全作業の実行を徹底します。

保全予定画面: 計画した予定を月ごとに一覧で表示。実施日が確定していない保全業務はファーストビューに並び、予定日を超過したものは赤く表示されるため、実施漏れを一目で把握できます。担当者での絞り込みも可能です。

メール通知機能: 当日や翌日に自分が担当している予定や、実施予定日を超過した予定が自動で担当者に通知されます。

(2)情報集約とモバイル完結によりコミュニケーションエラーを軽減し、情報共有スピードを向上

現場での作業を確実かつ迅速にするため、必要な情報へのアクセスと記録をモバイルで完結できます。

情報集約: 保全予定に、予備品情報、業者情報、注意事項などの必要情報を紐づけることが可能です。現場担当者は作業前に必要な情報を一箇所で確認でき、情報を探して共有する手間を軽減し対応のスピードを向上させます。

モバイル対応: PCだけでなくモバイルからも同じ情報を参照できることで、従来紙やホワイトボードを用いて実施していた保全計画と作業の情報共有を、現場での確認から作業記録までに完結できます。

(3)全社的な保全計画を俯瞰・管理できる年間タイムライン

法定点検などの実施頻度が決められた保全計画について、全社的な計画や年間での実施状況をタイムライン形式で俯瞰できます。これにより、保全予定の進捗管理が容易になり、中長期的な計画的な設備管理をサポートします。

(4)作業記録・費用・関連書類の一元管理

保全作業完了後、作業記録画面にて実施内容や使用部品、費用などを詳細に記録できます。業者からの報告書などの関連書類も添付ファイルとして保管できるため、保全業務に関わるすべての情報が一箇所に集約されます。これにより、過去の振り返りや情報確認がスムーズになり、監査対応や業務引継ぎの効率化に貢献します。

■今後の展開

今後は、計画保全の立案と実行時に必要な予算面の情報も管理できるよう「予実管理」機能を提供予定です。現場の設備保全業務の実行と管理をより支援できるよう、改善を続けてまいります。